سنگ شکن مخروطی Cone Crusher

ویژگی ها :

ظرفیت خردایش: از 50 تن در ساعت تا 1500 تن در ساعت

اندازه ورودی: 60 تا 500 میلیمتر

اندازه خروجی: 10 تا 100 میلیمتر

توان موتور: از 75 کیلووات تا 1200 کیلووات

مناسب برای: سنگهای نیمهسخت و سخت مانند سنگهای آهکی و گرانیتی

متریال: PG/M

مزیت ها

تولید دانههای یکنواخت با کیفیت بالا

کاهش مصرف انرژی در مقایسه با سنگشکن فکی

تنظیم آسان اندازه خروجی

معایب

هزینه بالای نگهداری بهخصوص در صورت خرابی هسته

تولید گرد و غبار زیاد در فرآیند خردایش

سنگ شکن مخروطی :

گروه صنعتی آلتای ماشین

چرا ما را انتخاب کنید؟

۰۱. مشاوره تخصصی رایگان

هر یک از کارشناسان ما بطور مداوم جدیدترین آموزش های لازمه در این زمینه را دریافت می کنند. امروز با کارشناسان ما تماس بگیرید. بگذارید آن ها بهترین مشاوره و راهنمایی، برای یافتن یک سیستم ایده آل متناسب با نیازهای شما را معرفی کنند.

۰2. خدمات پس از فروش

ما توانسته ایم با ضمانت یک ساله و همچنین خدمات 10 ساله پس از فروش رضایت تمام مشتریان را جلب کنیم

سنگشکن مخروطی (هیدروکن) — خردایش دقیق با فناوری فشار متناوب

معرفی کلی

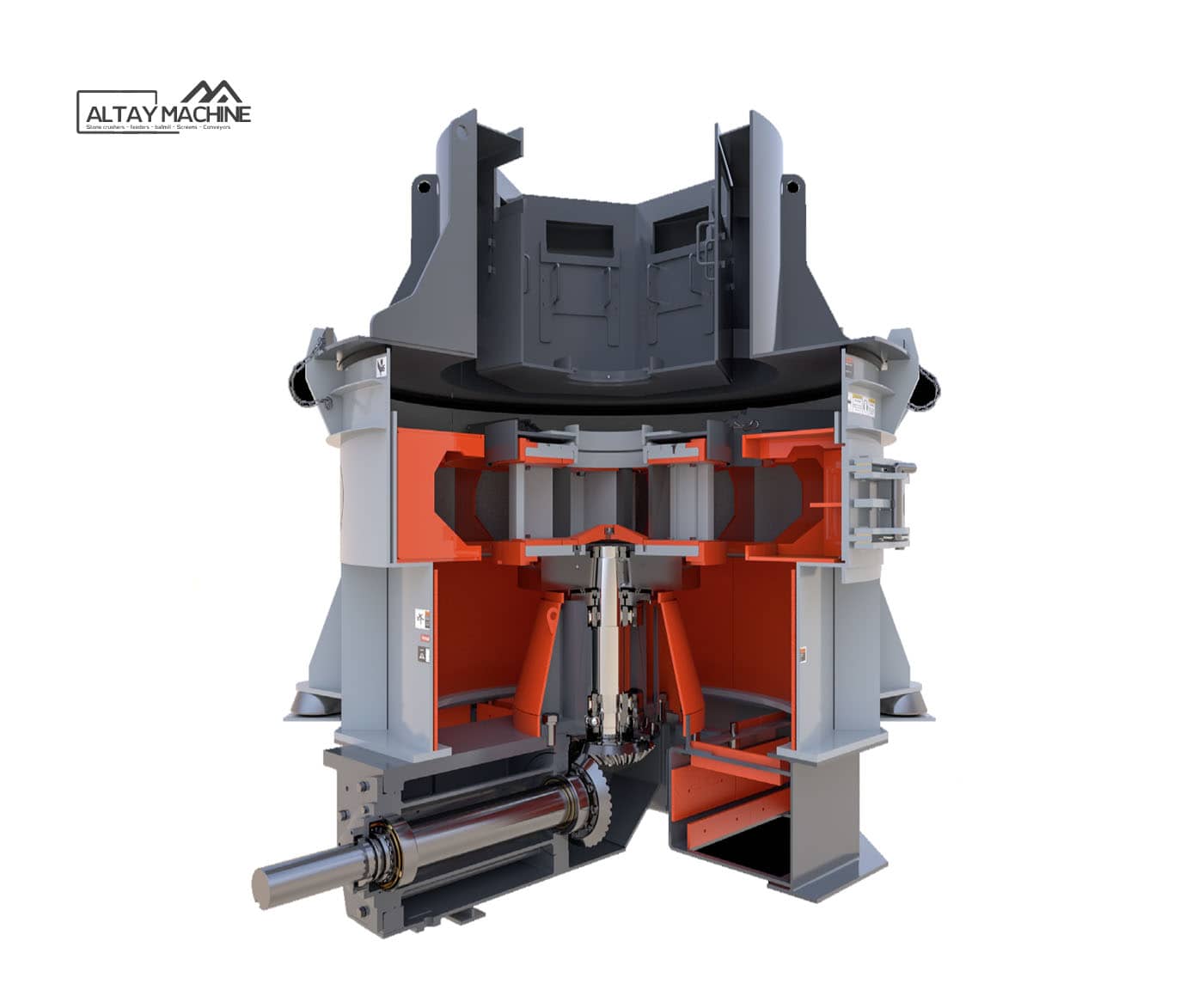

سنگشکن مخروطی یا همان هیدروکن، دستگاهی است که برای خردایش ثانویه و مرحله سوم مواد معدنی سخت طراحی شده است. برخلاف سنگشکن کوبیت که بر اساس ضربه کار میکند، هیدروکن از فشار متناوب بین سطح مقعر (منتل) و کانکیو برای خرد کردن سنگ استفاده میکند. این مکانیزم باعث تولید محصولی یکنواخت با سایش کنترلشده میشود.

در طراحیهای جدید آلتای ماشین، هیدروکنها با سیستم روغنکاری هوشمند، سیلبندی چندمرحلهای و تنظیم هیدرولیکی دهانه خروجی تولید میشوند تا دقت خردایش افزایش یابد و عمر مفید قطعات چند برابر شود.

ساختار و نحوه عملکرد فنی

اصلیترین اجزای سنگشکن مخروطی شامل پوسته اصلی، شافت مخروطی، منتل، کانکیو، سیستم تنظیم دهانه، و واحد روغنکاری است.

مواد از بالای دستگاه وارد محفظه خردایش میشوند و در فضای بین منتل متحرک و کانکیو ثابت قرار میگیرند. با دوران خارج از مرکز شافت اصلی، منتل بهصورت دایرهای و پیوسته به سنگها فشار وارد میکند تا خردایش مرحلهبهمرحله انجام گیرد.

زاویه مخروط و سرعت گردش شافت تعیینکننده نوع و دانهبندی محصول نهایی است. طراحی دقیق این بخش در مدلهای جدید آلتای ماشین، باعث کاهش اصطکاک، افزایش بازده انرژی و جلوگیری از شکستگی ناگهانی قطعات میشود.

ویژگیها و مزایا

دقت بالا در کنترل اندازه خروجی: به کمک تنظیم هیدرولیکی دهانه تخلیه.

سایش کمتر نسبت به کوبیت و دستگاه های چکشی: تماس تدریجی بین سنگ و سطح خردکننده، منجر به دوام بیشتر میشود.

قابلیت استفاده در مراحل دوم و سوم خردایش: مناسب برای سنگهای سخت و نیمهسخت مانند گرانیت و بازالت.

سیستم خنککاری و روغنکاری اتوماتیک: جلوگیری از افزایش دما و کاهش استهلاک قطعات.

طراحی ضدگردوغبار: با سیلبندی چندلایه جهت جلوگیری از نفوذ ذرات ریز به سیستم روغنکاری.

سهولت تعمیرات: طراحی ماژولار امکان باز کردن سریع بخشهای آسیبدیده را فراهم میکند.

عملکرد پایدار در فشار کاری بالا: مناسب برای خطوط تولید با ظرفیت بالا.

کاربردها

خطوط تولید شن و ماسه طبیعی و شکسته

کارخانههای تولید آسفالت و بتن آماده

معادن سنگ سخت مانند گرانیت و گابرو

صنایع فرآوری فلزات و مواد معدنی

واحدهای تولید مصالح راهسازی

اصول خردایش در هیدروکن

در سنگشکن مخروطی، فرآیند خردایش با استفاده از نیروی فشاری متناوب انجام میشود. هر بار که منتل به کانکیو نزدیک میشود، سنگ بین آنها تحت تنش فشاری بالا قرار گرفته و خرد میشود. این چرخه چند هزار بار در دقیقه تکرار میشود و حاصل آن تولید ذراتی یکنواخت، با گوشههای صاف و استحکام بالا است.

این نوع خردایش برای مواد سخت و ساینده بسیار مؤثر است زیرا برخلاف کوبیت، انرژی ضربهای شدید به چکشها وارد نمیشود و سایش بهصورت کنترلشده توزیع میگردد.

نگهداری و سرویس دورهای

بازرسیهای روزانه شامل بررسی سطح روغن، صدای غیرعادی در یاتاقانها و وضعیت شیلنگهای هیدرولیک است. هر هفته باید عملکرد پمپ روغن، فشار سیستم، و دمای بدنه کنترل شود. هر ماه توصیه میشود دهانه خروجی تنظیم و عملکرد سوپاپهای اطمینان بازبینی گردد. پس از هر پنجهزار تا پانزدههزار ساعت کارکرد، منتل و کانکیو باید تعویض یا بازپروفیل شوند. همچنین سیستم روانکاری باید شستوشو و روغن تازه جایگزین گردد.

در معادنی با غبار زیاد یا خوراک مرطوب، استفاده از فیلترهای مضاعف و بازبینی هفتگی ضروری است.

نکات ایمنی در بهرهبرداری

دستگاه فقط باید زمانی روشن شود که دهانه ورودی کاملاً خالی باشد.

در زمان تعمیر یا تعویض قطعات، پمپ هیدرولیک و موتور اصلی باید از مدار خارج و قفل شوند.

استفاده از دستکش ضدبرش، کفش ایمنی و عینک صنعتی الزامی است.

فشار سیستم هیدرولیک نباید از مقدار مجاز کارخانه تجاوز کند.

قبل از روشنکردن دوباره، باید از آزاد بودن مسیر خروجی و عدم وجود سنگ در محفظه اطمینان حاصل شود.

مقایسه کلی سنگشکن مخروطی با سایر دستگاهها

در مقایسه با سنگشکن فکی، هیدروکن دانهبندی دقیقتر و محصول نهایی یکنواختتری ارائه میدهد، اما برای مرحله اولیه خردایش مناسب نیست. نسبت به کوبیت، انرژی ضربهای کمتری دارد اما دوام قطعات بالاتر است. در مقابل ماسهسازها (VSI)، هیدروکن توان بیشتری در خردایش مواد سخت و ساینده دارد ولی دانهبندی خروجی آن درشتتر است. نسبت به سنگشکن چکشی نیز، لرزش کمتر، کنترل بهتر بر اندازه ذرات و هزینه نگهداری پایینتری دارد.

در هیدروکنهای مدرن از سیستمهای کنترل فشار و گشتاور هوشمند استفاده میکنند تا در صورت ورود سنگهای غیرقابل خردایش، بهطور خودکار باز شوند و از شکستگی شافت یا پوسته جلوگیری کنند. استفاده از فولاد منگنزی با ترکیب کنترلشده در منتل و کانکیو باعث افزایش مقاومت در برابر خستگی مکانیکی میشود. در برخی مدلها از سنسورهای دمای یاتاقان و فشار روغن برای پایش بلادرنگ استفاده میشود که عملکرد دستگاه را پایدارتر و ایمنتر میکند.

سوالات متداول

دهانه خروجی هیدروکن چگونه تنظیم میشود؟

از طریق جکهای هیدرولیکی که با فشار روغن کنترل میشوند و به اپراتور اجازه میدهند دهانه را در چند ثانیه تغییر دهد.

آیا هیدروکن برای تولید ماسه مناسب است؟

در صورت استفاده از مدلهای ریزدانهساز (Fine Cone Crusher) بله، اما در حالت استاندارد بیشتر برای تولید سنگدانههای درشت تا متوسط کاربرد دارد.

چگونه از گرفتگی در محفظه خردایش جلوگیری کنیم؟

با تنظیم مناسب فیدر، استفاده از غربال اولیه و اطمینان از خشک بودن مواد ورودی. همچنین بررسی دورهای دهانه تخلیه ضروری است.

چه نوع روغنی برای سیستم هیدرولیک مناسب است؟

روغنهای صنعتی با ویسکوزیته متوسط (ISO VG 46) که در برابر حرارت و اکسیداسیون مقاوم باشند توصیه میشود.

در صورت شکستن منتل یا کانکیو چه باید کرد؟

باید دستگاه بلافاصله خاموش شود، خوراک ورودی قطع گردد و بخش آسیبدیده با قطعه اصلی جایگزین شود تا از آسیب بیشتر به شافت و پوسته جلوگیری شود.

تیم فنی مهندسی آلتای ماشین نیازهای شما را درک می کند و آماده مشاوره و برآورد مالی رایگان پروژه های شماست

هریک از کارشناسان ما به طور مداوم جدیدترین آموزش های لازم در این زمینه را دریافت می کنند. همین امروز با کارشناسان ما تماس بگیرید، اجازه بدهید آن ها بهترین مشاوره و راهنمایی را برای یافتن یک سیستم ایده آل متناسب با نیازهای شما معرفی کنند