نوار نقاله ها Conveyors

انواع نوار نقاله ها :

نوار نقالهها از پرکاربردترین دستگاههای انتقال مواد هستند که در صنایع مختلف برای جابهجایی مداوم مواد به کار میروند. انواع نوار نقاله عبارتاند از:

نوار نقاله تسمه ای

نوار نقاله غلطکی

نوارنقاله زنجیری

نوارنقاله پیچشی

نوارنقاله پنوماتیکی

نوار نقاله تسمه ای

این نوع نوار نقاله از یک تسمه پیوسته تشکیل شده که بر روی غلتکها حرکت میکند و برای جابهجایی مواد فلهای یا بستهبندیشده مناسب است.

نوار نقاله غلطکی

این نوار نقاله از مجموعهای از غلتکها تشکیل شده که مواد را با کمک نیروی جاذبه یا نیروی محرکه منتقل میکنند و در خطوط مونتاژ و بستهبندی کاربرد دارند.

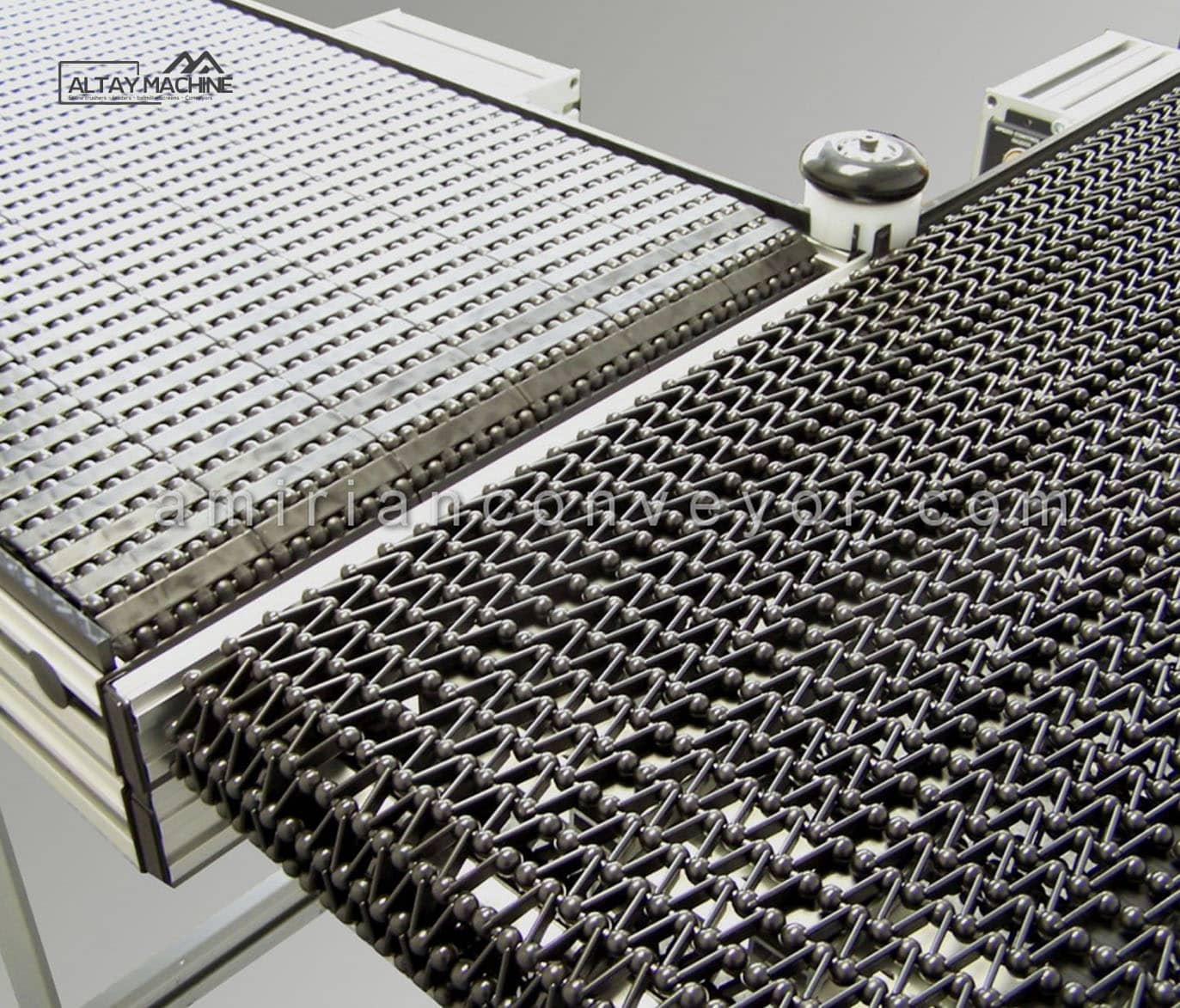

نوارنقاله زنجیری

این نوع نوار نقاله از زنجیرهای متحرک برای جابهجایی مواد سنگین استفاده میکند و در صنایع خودروسازی و تولید قطعات سنگین کاربرد دارد.

نوارنقاله پیچشی

این نوار نقاله با استفاده از یک پیچ متحرک، مواد را درون یک لوله یا محفظه جابهجا میکند و برای انتقال مواد پودری یا گرانولی مناسب است.

نوارنقاله پنوماتیکی

این سیستم با استفاده از جریان هوا، مواد را درون لولهها جابهجا میکند و برای انتقال مواد سبک و پودری کاربرد دارد.

نوار نقاله — شریان اصلی انتقال مواد در خطوط صنعتی و معدنی

خلاصه

نوار نقالهها یا سیستمهای انتقال مواد، جزء جداییناپذیر خطوط تولید، معادن و صنایع سنگین هستند. وظیفه آنها انتقال یکنواخت و ایمن مواد از یک بخش به بخش دیگر است. طراحی مهندسی دقیق نوار نقاله، تأثیر مستقیم بر بهرهوری کل خط دارد.

معرفی کلی

نوار نقاله (Conveyor System) یکی از پرکاربردترین تجهیزات در صنایع معدنی، سیمان، فولاد، غذایی و بازیافت است. این سیستم با حرکت پیوسته تسمه یا زنجیر، مواد خام، سنگ، شن، خاک یا محصولات فرآوریشده را در مسافتهای کوتاه یا طولانی جابهجا میکند.

طراحی اصولی نوار نقاله باعث کاهش زمان انتقال، افزایش ایمنی محیط کاری، و جلوگیری از توقفهای ناگهانی در خط تولید میشود.

در سیستمهای تولیدی مدرن، نوار نقالهها تنها ابزار حمل نیستند؛ بلکه بخشی از سیستم هوشمند لجستیک داخلی محسوب میشوند که قابلیت کنترل خودکار سرعت، وزن و جریان مواد را دارند.

ساختار عمومی نوار نقاله

هر نوار نقاله بسته به نوع کاربرد، از بخشهای زیر تشکیل میشود:

شاسی یا اسکلت: معمولاً از فولاد پروفیل صنعتی با مقاومت خمشی بالا ساخته میشود.

تسمه یا زنجیر انتقال: بسته به نوع ماده از جنس لاستیکی، PVC، پلیاورتان یا فولادی است.

رولیکها و هرزگردها: وظیفه هدایت و نگهداری تسمه در مسیر حرکت.

الکتروموتور و گیربکس: تأمینکننده گشتاور لازم برای حرکت پیوسته.

درامهای ابتدایی و انتهایی: برای تغییر جهت تسمه و حفظ کشش.

سیستم کنترل و ایمنی: شامل سنسورهای سرعت، وزنه کشش، ترمز خودکار و کلید قطع اضطراری.

در مدلهای پیشرفته آلتای ماشین، از درامهای لاستیکی بالانسشده، یاتاقانهای گریسخور باکیفیت SKF و سیستم تنظیم خودکار کشش (Automatic Tension Control) استفاده میشود تا دستگاه در طولانیمدت عملکردی پایدار داشته باشد.

اصول عملکرد

عملکرد نوار نقاله بر اساس اصطکاک بین تسمه و درام محرک است. الکتروموتور نیروی چرخشی را به درام منتقل کرده و تسمه را در مسیر رولیکها به حرکت درمیآورد. مواد قرارگرفته روی تسمه، همزمان با حرکت آن به نقطه تخلیه منتقل میشوند.

زاویه نصب، سرعت تسمه، و جنس پوشش تأثیر مستقیم بر ظرفیت و دقت تخلیه دارند. معمولاً سرعت نوار بین ۰.۵ تا ۲.۵ متر بر ثانیه تنظیم میشود، اما در خطوط سنگین (مثل سنگآهن یا کلینکر) ممکن است تا ۴ متر بر ثانیه نیز برسد.

ویژگیها و مزایا

انتقال پیوسته و بدون توقف مواد

کاهش هزینه نیروی انسانی و افزایش ایمنی

امکان تنظیم ارتفاع، زاویه و سرعت انتقال

قابلیت کارکرد در محیطهای پرگردوغبار، مرطوب و دمای بالا

مصرف انرژی پایین در مقایسه با روشهای مکانیکی سنتی

نصب آسان و انعطافپذیری بالا در مسیرهای مختلف

قابلیت اتصال به سیستمهای توزین و کنترل اتوماتیک

انواع نوار نقالهها در صنایع معدنی

نوار نقالهها بسته به نوع ماده، شیب مسیر و ظرفیت کاری، در چند گروه اصلی تقسیم میشوند:

نوار نقاله تسمهای

نوار نقاله غلطکی یا رولیکی

نوار نقاله زنجیری

نوار نقاله پیچشی

نوار نقاله پنوماتیکی

نکات فنی طراحی

طراحی نوار نقاله باید بر اساس تحلیل تنش، زاویه اصطکاک و ظرفیت انتقال انجام شود. فرمول پایهی ظرفیت انتقال مواد بهصورت زیر است:

Q = 3600 × A × V × ρ

که در آن:

Q ظرفیت انتقال (تن بر ساعت)

A سطح مقطع بارگیریشده روی تسمه (متر مربع)

V سرعت تسمه (متر بر ثانیه)

ρ چگالی ماده (تن بر متر مکعب)

برای دستیابی به کارایی بالا، زاویه شیب نباید از زاویه اصطکاک بین ماده و تسمه بیشتر باشد. در غیر این صورت، مواد دچار لغزش میشوند.

نگهداری و سرویس دورهای

بررسی روزانه سلامت تسمه، وضعیت رولیکها و صدای غیرعادی موتور

گریسکاری یاتاقانها و بلبرینگها هر دو هفته

تنظیم کشش تسمه و تراز درامها ماهی یکبار

تعویض تسمه در صورت مشاهده بریدگی، ترک یا چسبندگی زیاد

تمیز کردن کامل بخش زیر تسمه از گردوغبار و سنگریزهها

بازبینی سیمکشی برق و عملکرد سنسورهای ایمنی

نکات ایمنی

اپراتور نباید در زمان کار دستگاه، به تسمه یا درام نزدیک شود.

پوشش محافظ باید در دو طرف مسیر نصب شود.

کلید توقف اضطراری در فاصلههای حداکثر ۱۰ متری نصب گردد.

هنگام تعمیر، برق دستگاه باید از منبع اصلی قطع شود.

هرگونه لغزش یا صدای غیرعادی باید بلافاصله بررسی شود.

تحلیل مهندسی و نوآوری طراحی

در طراحی نوار نقالههای جدید آلتای ماشین، استفاده از تسمههای مقاوم در برابر حرارت تا ۱۸۰ درجه سانتیگراد، سیستم کنترل خودکار بارگذاری و موتورهای القایی با راندمان IE3 باعث افزایش بهرهوری و کاهش مصرف انرژی شده است.

علاوه بر این، مدلهای مدرن با سنسور تشخیص انسداد مسیر (Jam Detector) و سیستم پایش دما (Thermo Monitoring) مجهز شدهاند تا از هرگونه خطر آتشسوزی یا پارگی تسمه جلوگیری شود.

سوالات متداول

۱. حداکثر طول قابل اجرا برای نوار نقاله چقدر است؟

در طراحیهای سنگین، تا ۳۰۰ متر قابل اجراست، با سیستم کشش میانی و درام تقویتی.

۲. چه نوع تسمهای برای مواد ساینده مناسبتر است؟

تسمه لاستیکی با لایه نایلونی چندگانه و پوشش ضدسایش DIN-X.

۳. آیا میتوان نوار نقاله را به سیستم کنترل مرکزی متصل کرد؟

بله، تمام مدلهای آلتای قابلیت اتصال به PLC و کنترل از راه دور را دارند.

۴. علت لغزش تسمه چیست؟

کشش نامناسب، آلودگی روی درام، یا تراز نبودن محورهای دو سر تسمه.

۵. چه عواملی بیشترین تأثیر را بر عمر مفید نوار نقاله دارند؟

کیفیت تسمه، نوع بارگذاری، زاویه شیب و میزان نگهداری منظم.

نوار نقاله تسمهای — ستون فقرات سیستمهای انتقال صنعتی

خلاصه

نوار نقاله تسمهای (Belt Conveyor) یکی از اساسیترین تجهیزات انتقال مواد در صنایع معدنی، فلزی و ساختمانی است. این دستگاه با استفاده از یک تسمه مقاوم و موتور محرک قدرتمند، وظیفه انتقال مداوم مواد جامد را در فواصل کوتاه و بلند بر عهده دارد. طراحی صحیح آن باعث کاهش هزینههای عملیاتی، افزایش طول عمر تجهیزات و بهبود راندمان کلی خط تولید میشود.

معرفی کلی

نوار نقاله تسمهای در واقع مسیر پیوستهای از انتقال مواد است که با کمک اصطکاک بین تسمه و درام محرک، مواد را از نقطهای به نقطه دیگر منتقل میکند.

این سیستم به دلیل سادگی، قابلیت اطمینان بالا و انعطاف در طراحی، در بیشتر خطوط فرآوری مواد معدنی، صنایع فولاد، سیمان و پتروشیمی مورد استفاده قرار میگیرد.

در طراحیهای مدرن آلتای ماشین، نوار نقالهها به سیستمهای هوشمند کنترل بار مجهز هستند تا سرعت و کشش تسمه بهصورت خودکار با وزن لحظهای مواد هماهنگ شود.

استفاده از تسمههای مقاوم به سایش و حرارت، به همراه درامهای لاستیکی بالانسشده، باعث شده این سیستمها حتی در شرایط سخت معادن سنگآهن یا زغالسنگ، دوام بالایی داشته باشند.

باشه عزیزم، اول نوار نقاله تسمهای (Belt Conveyor) رو کامل و مفصل برات میفرستم، با جزئیات زیاد، طراحی مهندسی و نکات کاربردی. بقیه رو بعداً جدا جدا میفرستم.

اهمیت در خطوط صنعتی

نوار نقاله تسمهای (Belt Conveyor) به عنوان ستون فقرات سیستمهای انتقال مواد عمل میکند. در معادن و کارخانهها، از نقطه استخراج یا ورودی سنگ به خط فرآوری تا نقاط بعدی مثل خردایش، دانهبندی، پخت یا بستهبندی، نوارهای تسمهای مواد را منتقل میکنند.

یک طراحی ناکارآمد باعث افت توان تولید، افزایش استهلاک قطعات و هزینههای اضافی نگهداری میشود. هدف از طراحی مطلوب، ارائه جریان یکنواخت، ایمنی بالا و کمترین توقف ممکن است.

اجزاء و ساختار فنی

الف. تسمه انتقال (Conveyor Belt):

معمولاً از لایههایی از پارچه پلیاستر یا نایلون ساخته شده که بین آنها لایههای تقویتکننده فلزی یا الیاف مقاوم قرار دارد.

ضخامت، عرض، جنس سطح (هموار، آجدار، آج V) با توجه به نوع ماده، زاویه شیب و شرایط محیطی انتخاب میشود.

پوشش رویی ممکن است لاستیک مقاوم به سایش، پلیاورتان یا مواد مرکب باشد تا در برابر خراش، سنگریزه و سایشهای ناشی از مواد سخت مقاومت داشته باشد.

ب. درام محرک (Pulley / Drive Drum):

بخش محرک سیستم است که نیروی رانش را به تسمه منتقل میکند.

طراحی درام باید دارای سطحی با کشش کافی و پوشش ضد لغزش باشد (مثلاً لاستیک آجدار).

قطر درام باید به اندازهای باشد که کاهش تنش در تسمه را به حداقل برساند؛ معمولاً قطر درام نباید کمتر از ۳۰ برابر ضخامت تسمه باشد.

در بعضی طراحیها، درامهای دوگانه یا تقسیمشده برای کاهش تنش و افزایش عمر تسمه استفاده میشوند.

ج. درام انتهایی و هرزگرد (Idler / Tail Pulley):

در انتهای مسیر وظیفه هدایت تسمه و برگشت آن را دارد.

هرزگردها از نوع ساده یا با رولیک بازگشت (Return Roller) هستند تا سطح برگشت تسمه را پشتیبانی کنند.

د. رولیکهای بارگذاری (Carrying Idlers) و رولیکهای برگشت (Return Idlers):

رولیکهای بارگذاری در مسیر بالایی تسمه قرار میگیرند و بار مواد را تحمل میکنند. معمولاً با شیار V یا U طراحی میشوند.

رولیکهای برگشت در مسیر زیر تسمه برای جلوگیری از انحراف و افت تسمه استفاده میشوند.

بلبرینگهای رولیکها باید از نوع صنعتی با محافظهای گردوغبار باشند.

هـ. شاسی و اسکلت:

ساختار فولادی با مقاومت کافی برای تحمل وزن تسمه، بار مواد و نیروهای جانبی.

اتصالات باید مقاوم به پیچوخم باشند و قطعات تقویتی (بریسها) برای پایداری افزوده شوند.

در طراحی شاسی، باید اصل توزیع یکنواخت نیروها و جلوگیری از تمرکز استرس رعایت شود.

و. سیستم کشش (Tensioning System):

برای جلوگیری از لغزش تسمه، سیستم کشش (Take-up) در قسمت ابتدایی یا میانی نصب میشود.

انواع سیستم کشش: جرمی (Dead-weight take-up)، پیچشی (Screw take-up)، هیدرولیکی یا پنوماتیکی.

طراحی کشش باید به نحوی باشد که تسمه همواره در حالت بهینه کشش باقی بماند.

ز. موتور، گیربکس و انتقال قدرت:

معمولاً از موتورهای القایی با راندمان بالا (IE3 یا IE4) استفاده میشود.

گیربکس حلزونی یا فلنچدار برای افزایش گشتاور.

ارتباط موتور به درام ممکن است مستقیم (Direct Drive) یا از طریق پولی و تسمه واسط باشد.

ح. کنترل و سیستم ایمنی:

سنسورهای سرعت و کشش برای کنترل جریان مواد.

کلیدهای توقف اضطراری در طول مسیر.

سیستم تشخیص پارگی تسمه یا لغزش ناگهانی با سنسورهای نوری یا لیزری.

محافظهای جانبی برای جلوگیری از پاشش مواد و ایمنی اپراتور.

اصول طراحی مهندسی

در طراحی نوار نقاله لرزش، میزان شیب، عرض تسمه، سرعت و فشار تماس همگی به دقت باید محاسبه شوند:

ظرفیت انتقال (Q):

که در آن:

A سطح مقطع بارگیری تسمه (متر مربع)

V سرعت تسمه (متر/ثانیه)

ρ چگالی مواد (تن/متر مکعب)

زاویه شیب مجاز:

بسته به نوع ماده، زاویه شیب نباید از مقدار مجاز تجاوز کند تا از لغزش یا بازگشت مواد جلوگیری شود. برای مصالح سنگی معمولاً زاویه مجاز بین ۱۴ تا ۲۰ درجه است.

سفتی تسمه (Belt Stiffness):

تسمه باید به اندازهای انعطافپذیر باشد تا قابلیت عبور از درامها را داشته باشد، اما همزمان استحکام کافی برای تحمل بار را حفظ کند.

کاهش نیروهای جانبی:

باید طراحی شود تا نیروهای جانبی ناشی از بارهای نامتقارن یا تغییرات مسیر، تمرکز تنش ایجاد نکنند.

انتخاب رولیکها:

قطر رولیک باید حداقل ۵ برابر قطر تسمه باشد و فضاهای بین رولیکها باید به نحوی باشد که بار پشتیبانی شده یکنواخت باشد.

مزایا و نقاط قوت

مناسب برای فواصل طولانی و انتقال در مسیرهای مستقیم یا پیچشی

قابلیت انتقال بارهای سنگین با هزینه انرژی نسبتاً پایین

امکان ایجاد خطوط انتقال چند مرحلهای با شیبها

نگهداری نسبتاً آسان و قطعات یدکی موجود

کنترل خودکار با سنسورهای مدرن برای بهینهسازی جریان مواد

کاهش اثر ضربه و شوک به دستگاههای پاییندست در مقایسه با بارگزاری مستقیم

کاربردهای صنعتی

انتقال سنگ بعد از خردایش اولیه به بخش دانهبندی

خطوط انتقال کلینکر و مواد پخت در کارخانه سیمان

حمل بار فلهای در بنادر و سکوها

تغذیه خطوط بستهبندی و خطوط خودکار داخل کارخانه

استفاده در معادن روباز و تونلی

نگهداری و سرویس دورهای

بازرسی روزانه: بررسی وضعیت تسمه، صدای موتور، لرزش غیرعادی

هفتگی: چککردن کشش تسمه، جهتدهی (Tracking) تسمه، گریسکاری رولیکها

ماهانه: بازبینی یاتاقانها، تنظیم دقیق کشش، بررسی لایههای پشتیبانی

هر چند هزار ساعت: تعویض تسمه در صورت پارگی یا ترکخوردگی بالا

در صنایع سنگی: تمیزکاری زیر تسمه از سنگریزهها و ذرات آزاد باعث جلوگیری از آسیب زدن به سطح داخلی تسمه میشود.

نوآوریها و پیشنهاد طراحی پیشرفته

نصب سنسورهای کشش و ارتعاش داخل شاسی برای پایش لحظهای عملکرد

استفاده از تسمههای مقاوم در برابر حرارت و شعله (Flame-retardant)

سیستم تشخیص پارگی تسمه با لیزر یا محافظ مغناطیسی

بهرهگیری از درامهای چندبخش برای کاهش تنش نقطهای در تسمه

مدیریت مصرف انرژی با اینورتر و تنظیم سرعت بسته به بار واقعی

تقویت شاسی با براکتهای قاب فولادی برای جلوگیری از خمش در فواصل بلند

سوالات متداول

۱. حداکثر طول عملی یک نوار نقاله تسمهای چقدر است؟

با طراحی مناسب، استفاده از کشش میانی و درامهای تقویتی، میتوان تا حدود ۲۰۰ تا ۳۰۰ متر را پوشش داد.

۲. چگونه تسمه را صاف و در مسیر نگهداریم؟

با تنظیم دقیق رولیکهای هرزگرد، کنترل کشش و استفاده از راهنمای تسمه (Edge Guide).

۳. اگر تسمه سر بخورد چه کار کنیم؟

کشش افزایش یابد، سطح درام بررسی شود، تسمه کثیف یا لغزنده است و باید تمیز شود.

۴. چه عواملی عمر تسمه را کاهش میدهند؟

بارگذاری بیش از حد، ذرات تیز یا غلطان، کشش نامناسب یا تماس زیاد با گوشههای تیز دستگاه.

۵. چه زاویه شیبی مجاز است؟

معمولاً بین ۱۴ تا ۲۰ درجه، با افزودن چنگکها یا آج در تسمه، ممکن است به ۲۵ درجه نیز برسد.

نوار نقاله غلطکی — انتقال روان و دقیق مواد در خطوط تولید و بارگیری

خلاصه

نوار نقاله غلطکی (Roller Conveyor) یکی از رایجترین سیستمهای انتقال مواد جامد، بستهها و محصولات فرآوریشده است که با استفاده از غلطکهای چرخان، انتقال یکنواخت و کماصطکاکی را فراهم میکند. این دستگاه در دو نوع محرکدار و ثقلی ساخته میشود و نقش مهمی در خطوط مونتاژ، بستهبندی و حمل سنگهای فرآوریشده دارد.

معرفی کلی

نوار نقاله غلطکی سیستمی است متشکل از مجموعهای غلطک استوانهای که بهصورت پشتسرهم روی شاسی نصب شدهاند و باعث حرکت اجسام روی سطح خود میشوند. این سیستم بهدلیل تماس مستقیم غلطکها با سطح بار، یکی از پایدارترین و کماستهلاکترین روشهای انتقال مواد سنگین یا بستهایشکل است.

در طراحیهای مدرن آلتای ماشین، نوارهای غلطکی با قابلیت تنظیم سرعت، زاویه و فاصله غلطکها ساخته میشوند تا برای هر نوع ماده یا قطعه صنعتی مناسب باشند. این سیستمها معمولاً در خطوط تولید سنگبری، کارخانههای فرآوری شن و ماسه، انبارهای صنعتی و پایانههای بارگیری مورد استفاده قرار میگیرند.

ساختار و اجزای فنی

۱. غلطکها (Rollers):

از جنس فولاد آبکاریشده، آلومینیوم یا PVC با سطح صیقلی.

قطر غلطکها بین ۵ تا ۲۰ سانتیمتر بسته به نوع بار متغیر است.

بلبرینگهای صنعتی با آببندی دوبل برای مقاومت در برابر گردوغبار و رطوبت.

۲. شاسی (Frame):

ساختهشده از پروفیل فولادی سنگین با مقاومت خمشی بالا.

دارای پایههای قابل تنظیم برای تراز دقیق دستگاه در سطوح شیبدار.

۳. سیستم محرک (Drive Unit):

در نوع موتوردار، نیرو از طریق زنجیر، تسمه یا محور مشترک به غلطکها منتقل میشود.

در نوع ثقلی، نیروی وزن مواد سبب حرکت میشود و نیاز به موتور نیست.

۴. سیستم کنترل سرعت:

با اینورتر قابل تنظیم است تا سرعت حرکت با نوع ماده و وزن آن متناسب باشد.

۵. سیستم راهنمای کناری:

جهت هدایت دقیق بار در مسیر انتقال.

انواع نوار نقاله غلطکی

نوار غلطکی ثقلی (Gravity Roller Conveyor):

بدون موتور، مواد با نیروی وزن خود حرکت میکنند.

مناسب برای انتقال بستهها، قطعات و سنگهای فرآوریشده با سطح صاف.

نوار غلطکی محرکدار (Powered Roller Conveyor):

هر غلطک با زنجیر یا تسمه به موتور متصل است.

برای بارهای سنگین، خطوط مونتاژ و حمل مواد در مسیرهای بلند.

نوار غلطکی قابل تنظیم (Adjustable Roller Conveyor):

فاصله غلطکها و ارتفاع قابل تغییر است.

کاربرد در خطوط چندمنظوره و سیستمهای بارگیری متحرک.

اصول عملکرد

مواد روی سطح غلطکها قرار گرفته و با چرخش همزمان یا تدریجی آنها، به سمت خروجی منتقل میشوند. در سیستمهای ثقلی، زاویه نصب معمولاً بین ۳ تا ۷ درجه است تا وزن مواد باعث حرکت یکنواخت شود.

در نوع محرکدار، کنترل گشتاور موتور و انتقال نیرو از طریق زنجیر باعث میشود حتی بارهای بسیار سنگین نیز بدون لغزش جابهجا شوند.

ویژگیها و مزایا

انتقال روان و بدون لرزش

مناسب برای مواد سنگین، قطعات صنعتی و بستههای منظم

عمر طولانی غلطکها بهدلیل بلبرینگهای بسته

امکان ترکیب با سیستمهای اتوماسیون و حسگرهای توقف خودکار

سرویس آسان و هزینه نگهداری پایین

قابلیت کارکرد در محیطهای پرگردوغبار یا مرطوب

طراحی و تحلیل مهندسی

در طراحی نوار نقاله غلطکی، چند عامل کلیدی تعیینکننده است:

فاصله بین غلطکها (Pitch): باید طوری انتخاب شود که در هر لحظه حداقل سه غلطک زیر بار قرار گیرد.

قطر غلطک: هرچه قطر بیشتر باشد، تماس نرمتر و ارتعاش کمتر خواهد بود.

زاویه نصب: شیب زیاد باعث افزایش سرعت و احتمال انحراف بار میشود، بنابراین حداکثر زاویه مجاز معمولاً ۸ درجه است.

ظرفیت بارگذاری: بر اساس قطر محور غلطک و مقاومت خمشی شاسی تعیین میشود.

آلتای ماشین در مدلهای صنعتی خود از شبیهسازی CAD و تحلیل المان محدود (FEA) برای بررسی مقاومت ساختاری شاسی و رولرها استفاده میکند تا تغییر فرم یا شکست در طول کار به حداقل برسد.

کاربردها

خطوط مونتاژ قطعات مکانیکی

صنایع غذایی و بستهبندی با غلطک استیل یا PVC

کارخانههای فرآوری سنگ و شن برای حمل قطعات فرآوریشده

انبارها، پایانههای بارگیری و سیستمهای لجستیکی

نگهداری و سرویس

تمیز کردن منظم سطح غلطکها برای جلوگیری از لغزش بار

گریسکاری بلبرینگها هر ۲ تا ۴ هفته

بررسی محورها از نظر لقی یا انحراف شعاعی

کنترل کشش زنجیر یا تسمه محرک (در مدل موتوردار)

بازبینی تراز شاسی هر ماه برای جلوگیری از انحراف غلطکها

نکات ایمنی

در مدلهای محرکدار، نصب محافظ روی زنجیر انتقال ضروری است.

هنگام کار، اپراتور نباید به غلطکهای در حال چرخش نزدیک شود.

استفاده از کلید توقف اضطراری در مسیرهای طولانی توصیه میشود.

نوآوریها و طراحیهای جدید آلتای ماشین

غلطکهای با روکش پلیاورتان برای کاهش صدا و افزایش عمر بلبرینگها

سیستم تنظیم خودکار سرعت (Auto Speed Control) برای همگامسازی با سایر نقالهها

شاسیهای ماژولار با قابلیت اتصال سریع بین خطوط

طراحی غلطکهای ضد الکتریسیته ساکن (Anti-Static) برای محیطهای حساس صنعتی

سوالات متداول

۱. چه تفاوتی بین مدل ثقلی و محرکدار وجود دارد؟

مدل ثقلی سادهتر است و با شیب کار میکند، ولی مدل محرکدار کنترل سرعت و ظرفیت بیشتری دارد.

۲. آیا غلطکها قابل تعویض هستند؟

بله، هر غلطک با باز کردن پیچهای جانبی بهراحتی تعویض میشود.

۳. بهترین جنس غلطک برای مواد ساینده چیست؟

فولاد آلیاژی با روکش ضدسایش یا فولاد زنگنزن سختکاریشده.

۴. حداکثر وزن قابل انتقال چقدر است؟

در مدلهای سنگین صنعتی، تا ۲۵۰۰ کیلوگرم بر متر طول.

۵. آیا میتوان سیستم را بهصورت خمیده ساخت؟

بله، در مدلهای خاص آلتای، شعاع چرخش تا ۲ متر نیز امکانپذیر است.

نوار نقاله زنجیری — انتقال ایمن مواد سنگین با دوام بالا و طراحی مقاوم

خلاصه

نوار نقاله زنجیری (Chain Conveyor) یکی از قدرتمندترین سیستمهای انتقال مواد در صنایع سنگین است. این نوع نوار با استفاده از زنجیرهای فولادی مقاوم و صفحات متصل به آن، برای جابهجایی مواد بسیار سنگین، داغ یا ساینده در مسیرهای مستقیم یا شیبدار استفاده میشود.

معرفی کلی

نوار نقاله زنجیری نوعی سیستم انتقال است که بهجای تسمه از زنجیرهای فولادی و پلیتهای مقاوم برای جابهجایی مواد استفاده میکند. این سیستم برای موادی طراحی شده که وزن زیاد، دمای بالا یا ویژگی سایندگی دارند و نوار تسمهای قادر به انتقال آنها نیست.

در مدلهای صنعتی آلتای ماشین، این نقالهها با زنجیرهای سختکاریشده، صفحات ضدسایش، و یاتاقانهای دوجداره صنعتی ساخته میشوند تا در محیطهای با گردوغبار، دما یا ضربه بالا عملکردی مطمئن داشته باشند.

ساختار و اجزای فنی

۱. زنجیرهای انتقال:

از فولاد آلیاژی سختکاریشده با مقاومت کششی بالا.

دارای اتصالات پین و بوش برای کاهش اصطکاک داخلی.

در مدلهای سنگین از زنجیرهای دو یا سهردیفه استفاده میشود.

۲. پلیتها یا اسلاتها (Slats):

صفحات فولادی یا چدنی که روی زنجیرها نصب میشوند و سطح انتقال مواد را تشکیل میدهند.

در خطوط مواد داغ (مثل کلینکر سیمان) از فولاد مقاوم حرارتی استفاده میشود.

۳. درایو محرک:

شامل چرخزنجیرهای فولادی (Sprockets) با دندانههای دقیق برای درگیری نرم زنجیر.

موتورهای گشتاوربالا (Torque Motor) با گیربکسهای فلنچدار یا کوپله مستقیم.

۴. شاسی:

ساختهشده از فولاد ضخیم با طراحی جعبهای برای جلوگیری از پیچش.

پوششدهی داخلی با ورق ضدسایش (HARDOX یا CK45).

۵. سیستم کشش:

معمولاً از نوع پیچ تنظیم یا هیدرولیکی برای حفظ کشش یکنواخت زنجیرها.

اصول عملکرد

در این سیستم، زنجیرهای متصل به چرخزنجیر محرک حرکت میکنند و صفحات (یا پلیتها) مواد را روی مسیر حمل میکنند.

زاویه نصب بسته به نوع ماده بین ۰ تا ۴۵ درجه قابل تنظیم است.

بهدلیل تماس مستقیم زنجیر با چرخزنجیر، انتقال نیرو بدون لغزش و با راندمان بالا انجام میشود.

ویژگیها و مزایا

تحمل وزن بالا: توان انتقال تا ۵۰ تن بر ساعت.

مناسب برای مواد با دمای بالا (تا ۳۰۰ درجه سانتیگراد).

عدم لغزش در شیبهای تند.

مقاوم در برابر سایش و ضربه.

قابلیت کارکرد در محیطهای سخت و گردوغبار زیاد.

طول عمر بالا و نگهداری آسان در مقایسه با تسمهها.

امکان ساخت در مسیرهای افقی، شیبدار یا ترکیبی.

طراحی مهندسی

در طراحی نوار زنجیری چند عامل کلیدی تعیینکننده است:

نوع زنجیر: بسته به ظرفیت، دو یا سهردیفه.

قطر چرخزنجیر: باید متناسب با گام زنجیر باشد تا درگیری نرم و بدون سایش ایجاد کند.

عرض مسیر انتقال: تابعی از حجم ماده و چگالی آن است.

سرعت زنجیر: معمولاً بین ۰.۱ تا ۰.۵ متر بر ثانیه است تا از پاشش مواد جلوگیری شود.

تحلیل نیروهای محوری و خمشی: برای جلوگیری از شکست پینها و تغییر شکل پلیتها.

در مدلهای جدید آلتای، طراحی به کمک نرمافزارهای تحلیل تنش (FEA) انجام میشود تا نقاط تمرکز نیرو به حداقل برسد و حرکت زنجیر در طول مسیر یکنواخت بماند.

کاربردها

صنایع فولاد و ذوب فلزات (انتقال قراضه، خاک نسوز، کلینکر)

کارخانههای سیمان (انتقال مواد پخت و کلینکر داغ)

صنایع معدنی (حمل مواد خردایششده سنگین)

صنایع شیمیایی و زغالسنگ

سامانههای بارگیری سنگین و تغذیه مخازن

نگهداری و سرویس دورهای

بررسی کشش زنجیر و درگیری دندانهها هر هفته.

گریسکاری پینها و بوشها برای کاهش سایش.

تمیز کردن مسیر زیرین از مواد ریختهشده برای جلوگیری از قفلشدن زنجیر.

بررسی صدای چرخزنجیرها برای تشخیص شلشدگی.

تعویض پلیتها در صورت شکستگی یا فرسودگی سطح.

نکات ایمنی

همیشه قبل از تعمیر، دستگاه باید از برق و سیستم محرک جدا شود.

از ورود اشیای فلزی بزرگ به مسیر زنجیر جلوگیری شود.

در خطوط داغ، پوشیدن تجهیزات نسوز الزامی است.

تراز بودن کامل مسیر نصب برای جلوگیری از تنش ناهمسان در زنجیر ضروری است.

نوآوریها در طراحی آلتای ماشین

استفاده از زنجیرهای سختکاریشده با روکش نیکل-کروم برای افزایش عمر مفید.

طراحی چرخزنجیرهای بالانسشده با دندانههای دقیق CNC.

نصب سیستم حسگر دما و ارتعاش برای جلوگیری از قفلشدن زنجیر.

امکان افزودن پوشش ضدحرارت داخلی در مدلهای مخصوص کلینکر.

طراحی مدولار برای مونتاژ سریع در محل پروژه.

سوالات متداول

۱. چه تفاوتی بین نوار زنجیری و تسمهای وجود دارد؟

نوار زنجیری برای مواد سنگینتر و دماهای بالاتر استفاده میشود و هیچ لغزشی ندارد، در حالیکه تسمهای برای مسیرهای طولانیتر و مواد سبکتر مناسب است.

۲. آیا امکان نصب در مسیر عمودی وجود دارد؟

در طراحی خاص بله، با استفاده از پلیتهای قلابدار (Bucket Type Chain Conveyor).

۳. طول عمر زنجیر چقدر است؟

با نگهداری منظم، بین ۵ تا ۸ سال.

۴. صدای زیاد هنگام کار طبیعی است؟

در حدی مشخص بله، اما افزایش صدا معمولاً نشانه خشکشدن بلبرینگ یا شلشدگی پینهاست.

۵. آیا نیاز به سیستم خنککننده دارد؟

در خطوط مواد داغ، بله — خنکسازی غیرمستقیم با هوا یا آب توصیه میشود.

نوار نقاله پیچشی — انتقال کنترلشده مواد پودری و نیمهجامد

خلاصه

نوار نقاله پیچشی (Screw Conveyor) یا مارپیچ انتقال، سیستمی مکانیکی برای جابهجایی مواد پودری، نیمهجامد و دانهریز در مسیرهای افقی یا زاویهدار است. طراحی آن بر اساس اصول چرخش مارپیچ درون لوله استوانهای انجام میشود که باعث حرکت پیوسته مواد در جهت محور دوران میگردد.

معرفی کلی

نوار نقاله پیچشی یکی از دقیقترین سیستمهای انتقال مواد در صنایع معدنی و شیمیایی است. برخلاف نوارهای تسمهای یا زنجیری که مواد را روی سطح باز جابهجا میکنند، این سیستم انتقالی کاملاً بسته دارد که از انتشار گردوغبار و آلودگی محیط جلوگیری میکند.

در مدلهای آلتای ماشین، مارپیچها با فولاد آلیاژی CK45 یا ST52 ساخته میشوند و با جوشکاری تمامنفوذی روی محور مرکزی نصب میگردند تا حداکثر مقاومت در برابر گشتاور و سایش فراهم شود.

این سیستم برای موادی مانند سیمان، خاک، گچ، پرلیت، کود شیمیایی، پودر سنگ و حتی مواد مرطوب مناسب است.

ساختار و اجزای فنی

۱. مارپیچ (Screw Helix):

عنصر اصلی انتقال نیرو و مواد است.

گام مارپیچ (Pitch) بسته به نوع ماده بین ۰.۵ تا ۱ برابر قطر لوله انتخاب میشود.

در مدلهای خاص، پرهها بهصورت متغیر ساخته میشوند تا در طول مسیر سرعت جریان تنظیم شود.

۲. محفظه یا لوله استوانهای:

از فولاد کربنی یا استنلساستیل بسته به نوع ماده.

در صنایع غذایی یا شیمیایی از استیل ضدزنگ با پوشش الکترولیت استفاده میشود.

۳. شافت مرکزی:

محور اصلی دوران مارپیچ، معمولاً از فولاد سختکاریشده ساخته میشود.

در سیستمهای سنگین از یاتاقانهای غلتشی پشتیبانی میگیرد تا تاب برندارد.

۴. الکتروموتور و گیربکس:

با گشتاور بالا و دور پایین برای کنترل دقیق جریان مواد.

معمولاً گیربکسهای حلزونی با نسبت تبدیل بالا (۱:۲۰ تا ۱:۴۰).

۵. ورودی و خروجی مواد:

ورودی با دریچه تنظیمی و خروجی با فلنج متصل به خط بعدی.

در مدلهای پیشرفته، دریچه تخلیه اتوماتیک با سنسور سطح (Level Sensor) نصب میشود.

اصول عملکرد

مواد وارد ورودی مارپیچ شده و در اثر چرخش مارپیچ حول محور، بهصورت تدریجی در طول لوله حرکت میکنند.

حرکت مواد در این سیستم ترکیبی از فشار محوری و نیروی اصطکاک بین ماده و دیواره است.

زاویه نصب معمولاً بین ۰ تا ۳۰ درجه است؛ با افزایش زاویه، ظرفیت انتقال کاهش مییابد.

فرمول تقریبی ظرفیت انتقال:

Q = 47 × D² × P × n × ρ

که در آن:

Q ظرفیت (تن بر ساعت)

D قطر مارپیچ (متر)

P گام مارپیچ (متر)

n سرعت دوران (دور بر دقیقه)

ρ چگالی ماده (تن بر متر مکعب)

ویژگیها و مزایا

انتقال کاملاً بسته و بدون گردوغبار

مناسب برای مواد پودری، نیمهمرطوب و دانهریز

کنترل دقیق دبی و نرخ جریان

قابلیت کار در مسیرهای افقی، زاویهدار و عمودی

مصرف انرژی پایین به دلیل طراحی ساده

امکان استفاده از چند ورودی و خروجی در یک مسیر

قابل استفاده بهصورت خنککننده یا گرمکننده مواد در مدلهای Double Jacket

طراحی مهندسی

در طراحی نوار نقاله پیچشی باید نکات زیر رعایت شود:

انتخاب قطر مارپیچ و سرعت مناسب: افزایش سرعت بیش از حد باعث فشرده شدن مواد و افزایش سایش میشود.

طول کل مسیر: برای مسیرهای بیش از ۱۰ متر، استفاده از یاتاقان میانی ضروری است.

زاویه نصب: هرچه زاویه بیشتر شود، توان موتور نیز باید افزایش یابد.

نوع یاتاقان: در مواد ساینده باید از یاتاقانهای برنزی یا پلیاورتان مقاوم به حرارت استفاده شود.

دقت هممحوری شافت و مارپیچ: ناهماهنگی حتی جزئی باعث افزایش سایش و افت ظرفیت میشود.

کاربردها

صنایع معدنی (انتقال پودر سنگ، خاک و سیلیس)

صنایع سیمان و آهک

صنایع غذایی (آرد، شکر، دانهها)

صنایع شیمیایی (پودر رزین، کود شیمیایی)

تصفیهخانهها و خطوط انتقال لجن نیمهجامد

نگهداری و سرویس دورهای

تمیز کردن داخل محفظه از مواد باقیمانده پس از هر شیفت کاری

بررسی گام مارپیچ از نظر خوردگی یا شکستگی

چککردن عملکرد یاتاقانها و گریسکاری منظم

تنظیم تراز دستگاه برای جلوگیری از نوسان شافت

تعویض لاستیک آببندی دربها برای جلوگیری از نشت گردوغبار

نکات ایمنی

هرگز در زمان چرخش، درپوش بازدید نباید باز شود.

ورود ابزار یا اشیای فلزی به داخل مارپیچ ممنوع است.

هنگام تعمیر، برق دستگاه باید از منبع اصلی قطع گردد.

نصب کلید توقف اضطراری در کنار تابلو برق الزامی است.

نوآوریها و طراحیهای جدید آلتای ماشین

مارپیچهای دوگانه (Twin Screw) برای افزایش ظرفیت و جلوگیری از انسداد.

پوشش تفلونی داخلی برای جلوگیری از چسبندگی مواد مرطوب.

سیستم خنککننده مارپیچی برای مواد داغ.

سنسور تشخیص فشار داخلی (Torque Sensor) جهت جلوگیری از گیرکردن مواد.

گیربکسهای با راندمان بالا و مصرف انرژی بهینه.

سوالات متداول

۱. آیا میتوان نقاله پیچشی را بهصورت عمودی نصب کرد؟

بله، در مدلهای مخصوص با مارپیچ دوگانه و موتور پرقدرت امکانپذیر است.

۲. ظرفیت استاندارد چقدر است؟

از ۲ تا ۸۰ تن بر ساعت بسته به قطر و سرعت دوران.

۳. چه نوع مواد برای این سیستم مناسب نیستند؟

مواد تودهای، چسبناک یا بسیار درشت.

۴. صدای زیاد هنگام کار نشانه چیست؟

سایش زیاد بین پره و بدنه یا کمبود گریس در یاتاقانها.

۵. آیا قابل شستوشو است؟

بله، در مدلهای استیل ضدزنگ با سیستم شستوشوی داخلی CIP

نوار نقاله پنوماتیکی — انتقال سریع و تمیز مواد با نیروی جریان هوا

خلاصه

نوار نقاله پنوماتیکی (Pneumatic Conveyor) سیستمی است که به جای قطعات مکانیکی، از جریان هوای فشرده برای انتقال مواد پودری و دانهای استفاده میکند. این روش انتقال، تمیز، سریع و بدون تماس مستقیم مکانیکی است و برای محیطهایی که بهداشت، سرعت و جلوگیری از گردوغبار اهمیت دارد، ایدهآل است.

معرفی کلی

نوار نقاله پنوماتیکی بر پایه اصل جریان هوا در لولههای بسته عمل میکند. مواد خشک و سبک با استفاده از جریان هوا (فشار مثبت یا مکش منفی) از یک نقطه به نقطه دیگر منتقل میشوند.

در صنایع مدرن، این سیستمها جایگزین روشهای سنتی انتقال مکانیکی برای پودرها و گرانولها شدهاند، چون آلودگی محیط را به صفر میرسانند و امکان کنترل دقیق دبی انتقال را فراهم میکنند.

در مدلهای جدید آلتای ماشین، طراحی لولهها و مسیر جریان هوا با شبیهسازی CFD انجام میشود تا افت فشار در طول مسیر به حداقل برسد و سرعت انتقال بهینه بماند.

ساختار و اجزای فنی

۱. منبع هوا Blower Compressor

قلب سیستم پنوماتیکی است که جریان هوا را ایجاد میکند.

بسته به نوع سیستم، ممکن است فشار مثبت (Blowing) یا مکش (Suction) ایجاد کند.

۲. لولهها و کانالهای انتقال:

معمولاً از فولاد ضدزنگ یا PVC مقاوم ساخته میشوند.

در نقاط خم دارای زانویی با شعاع زیاد هستند تا از سایش جلوگیری شود.

۳. محفظه ورودی (Feeder):

مواد را به جریان هوا تزریق میکند.

در مدلهای فشار بالا از Airlock Valve یا Rotary Feeder استفاده میشود.

۴. محفظه تخلیه (Receiver):

در انتهای مسیر قرار دارد و مواد را از هوا جدا میکند.

معمولاً همراه با فیلترهای کیسهای (Bag Filter) و سیستم جداسازی سیکلونی است.

۵. سیستم کنترل:

شامل سنسورهای فشار، جریان، سطح و کنترل خودکار دبی.

قابلیت تنظیم نسبت هوا به ماده برای جلوگیری از انسداد.

اصول عملکرد

مواد وارد جریان هوا شده و همراه با آن درون لوله حرکت میکنند.

بسته به طراحی، سیستم میتواند به دو صورت کار کند:

سیستم فشار مثبت: هوا از طریق کمپرسور دمیده میشود و مواد را به سمت خروجی میبرد.

سیستم مکش (خلأ): هوا از انتهای مسیر مکیده میشود و مواد همراه جریان وارد لوله میگردند.

در خطوط بزرگ، ترکیب هر دو روش بهصورت سیستم ترکیبی فشار و مکش استفاده میشود تا هم سرعت بالا و هم ایمنی انتقال حفظ شود.

ویژگیها و مزایا

انتقال کاملاً بسته و بدون آلودگی محیطی

مناسب برای مواد پودری، دانهای و سبک (سیمان، آرد، پودر سنگ، رزین و پلیمر)

کاهش قابلتوجه مصرف انرژی نسبت به نوار مکانیکی برای مسیرهای بلند

انعطافپذیری بالا در مسیر و امکان نصب افقی یا عمودی

تعمیر و نگهداری آسان بهدلیل قطعات متحرک کمتر

کنترل دقیق سرعت، دبی و فشار

بدون تولید صدا و لرزش

قابلیت استریل و استفاده در صنایع غذایی و دارویی

طراحی مهندسی

در طراحی نوار نقاله پنوماتیکی، پارامترهای زیر تعیینکننده هستند:

نسبت جرم ماده به هوا (Solid Loading Ratio): تعیینکننده ظرفیت سیستم است.

فشار کاری: بین ۰.۱ تا ۰.۵ مگاپاسکال بسته به نوع ماده و طول مسیر.

قطر لولهها: معمولاً بین ۵۰ تا ۲۰۰ میلیمتر انتخاب میشود.

سرعت جریان هوا: باید بین ۱۵ تا ۳۰ متر بر ثانیه باشد تا مواد معلق بمانند و تهنشین نشوند.

جنس و ضخامت لولهها: با توجه به خاصیت سایندگی ماده انتخاب میشود.

فیلتر و سیستم جمعآوری غبار: نقش کلیدی در حفظ فشار و جلوگیری از آلودگی دارد.

کاربردها

صنایع سیمان، آهک و پودر سنگ

صنایع غذایی و دارویی (انتقال آرد، شکر، نشاسته و داروهای پودری)

صنایع پتروشیمی (انتقال گرانولهای پلیمری و رزینها)

صنایع شیمیایی و کودسازی

خطوط تغذیه سیلوها و مخازن ذخیره

نگهداری و سرویس دورهای

تمیزکردن فیلترها و سیکلونها برای حفظ فشار جریان

بررسی نشتی در اتصالات و درزهای لولهها

کنترل فشار کمپرسور و سلامت ولوهای تزریق

تست دورهای سنسورها و تنظیمات PLC

بازبینی مسیر برای جلوگیری از تجمع مواد در زانوها

نکات ایمنی

استفاده از دریچههای اطمینان فشار در خطوط بلند الزامی است.

تخلیه الکتریسیته ساکن در سیستمهای پودری ضروری است.

در مسیرهای عمودی، شیرهای یکطرفه باید نصب شوند تا برگشت ماده رخ ندهد.

هنگام کار با مواد قابل اشتعال (مثل پودر آلومینیوم)، استفاده از سیستم ضدجرقه اجباری است.

نوآوریها و طراحیهای جدید آلتای ماشین

طراحی سیستمهای دوحالته فشار و مکش (Hybrid Pneumatic) برای مسیرهای ترکیبی.

استفاده از سنسورهای هوشمند جریان (Flow Sensor) جهت کنترل لحظهای دبی.

سیستم ضدانسداد خودکار (Self-Cleaning Line) برای جلوگیری از گرفتگی در مسیرهای بلند.

کاهش ۲۰٪ مصرف انرژی با بهینهسازی مسیر جریان و طراحی زانویی نرم (Soft Elbow).

پوشش داخلی پلیاتیلن ضدسایش (UHMW-PE) برای افزایش عمر لولهها.

سوالات متداول

۱. آیا نوار نقاله پنوماتیکی برای مواد مرطوب هم مناسب است؟

خیر، رطوبت باعث چسبندگی و انسداد در مسیر میشود.

۲. حداکثر طول قابلانتقال چقدر است؟

در سیستمهای فشار مثبت تا ۵۰۰ متر و در سیستمهای ترکیبی تا ۱ کیلومتر.

۳. آیا میتوان چند مسیر را همزمان تغذیه کرد؟

بله، با استفاده از تقسیمکنندههای خودکار (Diverter Valves) این کار ممکن است.

۴. صدای سیستم زیاد است؟

در مدلهای جدید با عایق صوتی و اگزوز بیصدا (Silencer) تقریباً بدون صداست.

۵. هزینه نگهداری آن چقدر است؟

بهدلیل نداشتن قطعات متحرک زیاد، هزینه نگهداری آن حدود یکسوم نوار مکانیکی است.

تیم فنی مهندسی آلتای ماشین نیازهای شما را درک می کند و آماده مشاوره و برآورد مالی رایگان پروژه های شماست

هریک از کارشناسان ما به طور مداوم جدیدترین آموزش های لازم در این زمینه را دریافت می کنند. همین امروز با کارشناسان ما تماس بگیرید، اجازه بدهید آن ها بهترین مشاوره و راهنمایی را برای یافتن یک سیستم ایده آل متناسب با نیازهای شما معرفی کنند